DEFORM TM Aplicación #502

Antecedentes:

Para los componentes de la ingeniería se confía en sus buenas propiedades mecánicas para que su funcionamiento sea el adecuado en el servicio. El tratamiento térmico es un método utilizado para impartir estas propiedades mecánicas. El temple por inducción es un método popular y eficiente para el calentamiento rápido y enfriamiento de la superficie de la pieza de trabajo para lograr la microestructura y las propiedades mecánicas deseadas. El endurecimiento superficial de productos largo y delgados tales como ejes y flechas se puede hacer convenientemente pasando la flecha a través de una unidad de temple por inducción, esta incluye una bobina de calentamiento de inducción y una unidad de templado de cortina de agua. El control preciso de las

condiciones de proceso es importante para que no resulten problemas tales como una penetración de temple insuficiente. Además, la transformación de fases que involucra este proceso resulta inevitablemente en un aumento de volumen y distorsión de la parte. Aún más, un balance insuficiente entre el proceso de enfriamiento y calentamiento puede causar que la superficie martensítica que ya ha sido templada se reblandezca por el efecto de revenido del núcleo de la pieza que todavía esté caliente.

condiciones de proceso es importante para que no resulten problemas tales como una penetración de temple insuficiente. Además, la transformación de fases que involucra este proceso resulta inevitablemente en un aumento de volumen y distorsión de la parte. Aún más, un balance insuficiente entre el proceso de enfriamiento y calentamiento puede causar que la superficie martensítica que ya ha sido templada se reblandezca por el efecto de revenido del núcleo de la pieza que todavía esté caliente.

Análisis:

Un eje de acero SAE-1055 fue analizado en DEFORM -HT con una bobina de inducción de cobre con dos vueltas y una anillo de templado. Todos los componentes eran simétricos con respecto al eje, por lo tanto el análisis se realizó en 2D.

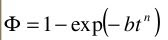

Tanto la pieza de trabajo como la bobina contienen una malla de FEM, el anillo de enfriamiento la definió el usuario con una ventana de transferencia de calor y el método de elementos frontera (Boundary Element Method ó BEM) fue acoplado con el método de elementos finitos (Finite Element Method ó FEM) para permitir el movimiento entre la bobina y la pieza de trabajo. Los datos de material requeridos consisten de las propiedades elásticas, plásticas, térmicas y electromagnéticas para cada fase de la pieza de trabajo: también se especificaron propiedades electromagnéticas para la bobina de cobre. Las características de la cinética de transformación fueron usados para describir el comportamiento de la transformación de fase entre las fases metálicas. La ecuación de Johnson-Mehl fue usada para la las transformaciones del tipo de difusión con un diagrama de tipo (TTT):

Tanto la pieza de trabajo como la bobina contienen una malla de FEM, el anillo de enfriamiento la definió el usuario con una ventana de transferencia de calor y el método de elementos frontera (Boundary Element Method ó BEM) fue acoplado con el método de elementos finitos (Finite Element Method ó FEM) para permitir el movimiento entre la bobina y la pieza de trabajo. Los datos de material requeridos consisten de las propiedades elásticas, plásticas, térmicas y electromagnéticas para cada fase de la pieza de trabajo: también se especificaron propiedades electromagnéticas para la bobina de cobre. Las características de la cinética de transformación fueron usados para describir el comportamiento de la transformación de fase entre las fases metálicas. La ecuación de Johnson-Mehl fue usada para la las transformaciones del tipo de difusión con un diagrama de tipo (TTT):

Equipo industrial del endurecimiento de inducción de la exploración. La inducción de cobre se encuentra sobre el apagado y la unidad traslada sobre el eje de rotación.

Adicionalmente, una relación martensítico fue usada para la de transformación del tipo no-difusión.

15kW de potencia se aplicaron para calentar la pieza de trabajo, a una frecuencia de 20kHz, para concentrar el calentamiento en la capa superficial. La ventana de

transferencia de calor que representaba en anillo de templado se le especificó una temperatura de 20° y un coeficiente de convención de 20kW/ (m2 K), representativo del temple en agua. El campo de transferencia de calor para la temperatura fue gobernado por la ecuación de Laplace:

Las ecuaciones gobernantes que deben resolverse para el campo electromagnético, incluyen la permeabilidad magnética, la conductividad eléctrica, fuente de densidad de corriente y potencial de vectores magnéticos se muestran a continuación:

Las ecuaciones gobernantes que deben resolverse para el campo electromagnético, incluyen la permeabilidad magnética, la conductividad eléctrica, fuente de densidad de corriente y potencial de vectores magnéticos se muestran a continuación:Aplicando las condiciones de fronteras para sujetar un extremo del eje y dejando el otro libre para moverse facilitó la predicción de la dilatación axial.

Dilatación axial del extremo libre de la pieza de trabajo.

Dilatación axial del extremo libre de la pieza de trabajo.La profundidad efectiva del temple, definida como la región con 50% o más de fracción de volumen de la martensita, fue determinada por la sección radial simulada del eje. Estas predicciones fueron comparadas después del enfriamiento de pieza de trabajo a temperatura ambiente.

Volumen simulado de fracción de martensita contra profundidad a partir de la superficie.

Volumen simulado de fracción de martensita contra profundidad a partir de la superficie.Aplicaciones:

Las predicciones con DEFORM -HT TM puede proveer diseñadores y metalurgistas con información valiosa en el proceso de temple de inducción por barrido. La temperatura del eje, la profundidad del temple, las tensiones residuales y la geometría resultante debida a la distorsión son solo algunos de los resultados disponibles a partir de la simulación. Además, el diseño de la bobina de inducción puede facilitarse con los sistemas DEFORM -HT TM. El proceso de simulación de ejes, masas, engranajes y rodamientos los cuales son endurecidos por el método de barrido por inducción permitirán a los especialistas de la industria automotriz, aeroespacial y petrolera analizar el proceso en al computadora y reducir los procedimientos de prueba y error en el taller de tratamientos térmicos.

No hay comentarios:

Publicar un comentario