Dr. Victor H. Vazquez, victor.vazquez@consultorescpm.com.mx

www.consultorescpm.com.mx

Tel: +52-(81) 8989-7902, Fax: +52- (81) 8989-7903

www.consultorescpm.com.mx

Tel: +52-(81) 8989-7902, Fax: +52- (81) 8989-7903

Resumen Industrial

Las empresas en la actualidad se ven acosadas por presiones de competitividad en los mercados internacionales. Se tienen que mejorar los procesos y productos de una manera acelerada, de tal forma que estos deben de ser más baratos y con mejores propiedades que aquellos producidos por los competidores. Por lo tanto, es necesario adoptar tecnologías que nos permitan mejorar nuestros procesos y productos al mismo o mayor ritmo con el que lo demanda nuestro cliente o nuestro competidor. La tecnología de simulación o modelación de procesos ofrece la oportunidad de experimentar con las variables de proceso dentro de una computadora para encontrar la siguiente mejora a implementar. De tal forma, que una vez que se decide realizar una corrida piloto hay un gran porcentaje de certidumbre de que el proceso va a funcionar y que se van a lograr los beneficios esperados. Este artículo revisa el estado actual de la tecnología de simulación y varias aplicaciones en forja, estampado, hidroformado de tubos y fundición.

1. Introducción

Las empresas en la actualidad se ven acosadas por presiones de competitividad en los mercados internacionales como:1. Introducción

- Hacerlo bien a la primera

- Producir con alta calidad (mínimos rechazos)

- Reaccionar rápido a los cambios de mercado

- Reducción de costos (aumento de utilidad)

- Eliminar desde el diseño posibles problemas de calidad (Diseño para 6 sigma)

- Diseño para manufactura

- Ingenieros y mano de obra experta en edad de retirarse

- Ingenieros novatos no tienen suficiente experiencia o entrenamiento en tecnología de manufactura

Los competidores cuentan con tecnología avanzada de manufactura. Tanto para el diseño como para la fabricación de componentes.

Es decir, se tienen que mejorar los procesos y productos de una manera acelerada, de tal forma que estos deben de ser más baratos y con mejores propiedades que aquellos producidos por los competidores. La competitividad basada en mano de obra barata ha ido en descenso. El nuevo ambiente industrial

demanda que las empresas manufactureras también agreguen contenido y valor técnico a sus productos y procesos. Los fabricantes de equipo original con mayor frecuencia licitan proyectos en los que se indican las especificaciones que debe

de cumplir un sub-ensamble y la empresa manufacturera es responsable del desarrollo del producto y del proceso. Los altos costos de desarrollo de productos y procesos de manufactura de la manera convencional, esto es, a prueba y error, hacen prohibitivo para las empresas manufactureras competir exitosamente en el desarrollo de productos.

Por lo tanto, es necesario adoptar tecnologías que nos permitan mejorar nuestros procesos y productos al mismo o mayor ritmo con el que lo demanda nuestro cliente o nuestro competidor, pero a menores costos.

2. Modelar para Mejorardemanda que las empresas manufactureras también agreguen contenido y valor técnico a sus productos y procesos. Los fabricantes de equipo original con mayor frecuencia licitan proyectos en los que se indican las especificaciones que debe

de cumplir un sub-ensamble y la empresa manufacturera es responsable del desarrollo del producto y del proceso. Los altos costos de desarrollo de productos y procesos de manufactura de la manera convencional, esto es, a prueba y error, hacen prohibitivo para las empresas manufactureras competir exitosamente en el desarrollo de productos.

Por lo tanto, es necesario adoptar tecnologías que nos permitan mejorar nuestros procesos y productos al mismo o mayor ritmo con el que lo demanda nuestro cliente o nuestro competidor, pero a menores costos.

Para poder mejorar un producto es necesario modificar sus atributos de manera que sean más deseables por nuestro cliente. Al inicio del proceso de mejora es necesario visualizar al objeto o proceso por cuál se produce como un sistema. Dentro de este sistema debemos de entender cuales son las variables de proceso relevantes para mejorar los atributos o propiedades deseables de nuestro producto (ver Figura 1). Una vez que se entienden estas relaciones es posible desarrollar un modelo que nos permite la “experimentación virtual” con las variables del proceso. De tal forma que una vez que se decide realizar una corrida piloto hay un gran porcentaje de certidumbre de que el proceso va a funcionar y que se van a lograr los beneficios esperados.

Un requisito indispensable para una modelación efectiva es la validación de los modelos a través de mediciones en el campo de las variables cuantificables. La medición tiene el objetivo de adquirir suficiente información para desarrollar un modelo confiable. Posteriormente se llega al entendimiento del desempeño del proceso con respecto a las variables y atributos del producto. El mismo modelo combinado con el entendimiento de nuestro proceso nos puede ayudar a establecer los limites aceptables que puede alcanzar una variable para un cierto

proceso, de tal manera que se pueda controlar el proceso para producir únicamente partes con la calidad requerida.

Un requisito indispensable para una modelación efectiva es la validación de los modelos a través de mediciones en el campo de las variables cuantificables. La medición tiene el objetivo de adquirir suficiente información para desarrollar un modelo confiable. Posteriormente se llega al entendimiento del desempeño del proceso con respecto a las variables y atributos del producto. El mismo modelo combinado con el entendimiento de nuestro proceso nos puede ayudar a establecer los limites aceptables que puede alcanzar una variable para un cierto

proceso, de tal manera que se pueda controlar el proceso para producir únicamente partes con la calidad requerida.

Fig. 1: Variables de proceso y tecnologías de apoyo para procesos de manufactura que utilizan dados, troqueles y moldes.

Un modelo válido no está limitado a mejorar el proceso para el que se desarrollo. Su mayor valor está en que éste servirá para resolver una variedad problemas en los que las variables relevantes del proceso sean similares a las del problema original. De tal manera que los costos para el desarrollo de familias de procesos y productos se reducen.

Un beneficio adicional del modelo es que nuestras mejoras e innovaciones se vuelven ordenadas, dependiendo menos de la intuición. Adicionalmente contamos con una herramienta para evaluar las estrategias de manufactura antes de invertir en equipo. Lo que trae a su vez competitividad de la empresa en el desarrollo de tecnología, porque podemos descartar ideas más rápidamente y concentrarnos en aquellas ideas con las que vamos a ganar mercados.

3. Modelación de ProcesosUn beneficio adicional del modelo es que nuestras mejoras e innovaciones se vuelven ordenadas, dependiendo menos de la intuición. Adicionalmente contamos con una herramienta para evaluar las estrategias de manufactura antes de invertir en equipo. Lo que trae a su vez competitividad de la empresa en el desarrollo de tecnología, porque podemos descartar ideas más rápidamente y concentrarnos en aquellas ideas con las que vamos a ganar mercados.

En la modelación de procesos la interacción de las variables y propiedades del material de la pieza de trabajo y del herramental es traducida al lenguaje matemático como una serie de ecuaciones. Debido al número de ecuaciones y su

complejidad éstas se resuelven con la ayuda de un programa computacional.

complejidad éstas se resuelven con la ayuda de un programa computacional.

Los objetivos principales para la simulación numérica de los procesos tales son:

a) Mejorar la calidad y complejidad de la parte mientras se reducen los costos de manufactura a través de:

- Predecir y controlar la microestructura y las propiedades de la parte fabricada

- Reducir el número de operaciones requeridas, pruebas piloto y tiempos de entrega

- Reducir el rechazo y mejorar la utilización de material

b) Desarrollar un diseño adecuado de la matriz y establecer los parámetros del proceso para:

- Predecir el flujo de material y las dimensiones finales de la parte fabricada

- Asegurar el llenado de la matriz y prevenir defectos inducidos por el flujo, como pliegues y rechupes (en forja y fundición), arrugas y adelgazamiento excesivos (en conformado de chapas), y porosidad (en fundición)

- Predecir las temperaturas de tal manera que se puedan controlar las propiedades de la parte.

- Predecir y controlar la vida y falla del herramental

Los pasos necesarios para el diseño integrado del proceso y de producto se ilustran esquemáticamente en la Fig. 2. La actividad de diseño representa sólo una pequeña porción, 5 a 15 por ciento, de los costos totales de producción. Sin embargo las decisiones tomadas en la etapa de diseño determinan los costos totales de manufactura, mantenimiento y soporte asociados con un producto específico.

4. Simulación de Procesos de ConformadoPara la aplicación confiable de la modelación de procesos al menor costo es necesario considerar el efecto de las propiedades de material, la representación geométrica, el tiempo de cálculo y la capacidad de malleo y remalleo del programa de simulación.

4.1. Geometría:

En general es necesario eliminar todas las características geométricas menores, como pequeños radios de filete en los herramentales, que no tienen un efecto significativo en el flujo del material. En casos como en el microformado, hidroformado de tubos, o embutido profundo los efectos de tamaño deben de tomarse en cuenta en la simulación [Messner, et al., 1994].

Fig. 2: diseño del producto y el proceso para manufactura de formas netas

Fig. 2: diseño del producto y el proceso para manufactura de formas netas4.2 Generación de Malla y Remalleo

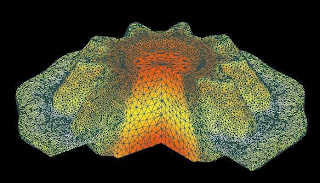

Para poder simular los procesos es necesario discretizar los objetos en unidades regulares, llamados elementos. En el caso de modelos bidimensionales se utilizan elementos cuadriláteros o triangulares. En el caso de problemas tridimensionales se utilizan elementos tetraedros o primas rectangulares. El conjunto de elementos recibe el nombre genérico de malla. La densidad de la malla, el tamaño de los elementos, debe de conformarse con las características geométricas de la pieza de trabajo y los gradientes de las variables de proceso para cada paso del proceso de manufactura [Wu et al, 1992] .

En los procesos de conformado la pieza de trabajo sufre una deformación plástica muy grande. En la simulación de tales procesos la distorsión de la malla de la pieza de trabajo es severa. De modo que es necesario generar una malla nueva e interpolar los datos de la malla vieja a la malla nueva para obtener resultados exactos.

En los procesos de conformado la pieza de trabajo sufre una deformación plástica muy grande. En la simulación de tales procesos la distorsión de la malla de la pieza de trabajo es severa. De modo que es necesario generar una malla nueva e interpolar los datos de la malla vieja a la malla nueva para obtener resultados exactos.

4.3 Propiedades del la Pieza de Trabajo y de los Materiales de Herramienta

Para predecir exactamente el flujo del material, las fuerzas de conformado o las presiones de llenado es necesario usar datos de entrada confiables. La curva de flujo se obtiene generalmente de una prueba de compresión para el conformado masivo y de una prueba de embutido hidrostático para la conformación de chapas. En el caso de fundición se deben de obtener las propiedades reo lógicas y de solidificación del metal fundido.

En la mayoría de las simulaciones los herramentales se consideran rígidos. Sin embargo en algunos procesos de forja de precisión y conformado de lámina las deformación del herramental puede influenciar tanto las condiciones de carga térmica como mecánica y la distribución de presiones de contacto en la interfase herramental-pieza de trabajo. Por lo tanto, las deformaciones elásticas de las matrices deben considerarse.

Las condiciones de fricción y transferencia de calor en la interfase entre la matriz y la pieza metálica tienen un marcado efecto en el flujo del metal, las cargas requeridas para producir la parte y la solidificación en su caso. En la simulación de conformado masivo, como en la forja, debido a las altas presiones de contacto en la interfase el factor de fricción a corte constante da mejores resultados que el coeficiente de fricción de Coulomb. Este último es usado para operaciones de conformado de lámina. El coeficiente de transferencia de calor tiene una influencia significativa en el comportamiento de solidificación para los procesos de fundición.

4.5 Características del Programa de Simulación (Confiabilidad y Requerimientos de Tiempo de Cálculo)

El uso eficiente de la simulación de procesos no sólo requiere de un programa de elementos finitos confiable sino también de:

I) Programas de:

a) Pre-proceso interactivo para dar al usuario control sobre los datos de entrada,

b) Remalleo automático para permitir que la simulación continúe cuando la distorsión de la malla sea excesiva

c) Post-proceso interactivo para un análisis más avanzado de los datos como el rastreo de puntos y el cálculo de las líneas de flujo.

II) Datos de entrada apropiados que describan

a) Propiedades térmicas y físicas de los materiales del herramental y de la barra,

b) Coeficientes de transferencia de calor y fricción en la interfase herramental-pieza de trabajo

c) Curva de flujo del material para deformaciones unitarias típicas de operaciones de conformado.

III) Las capacidades de análisis deben de poder realizar:

a) La simulación de procesos con herramientas rígidas para reducir el tiempo de cálculo

b) Usar las distribuciones de presión de contacto y temperatura para realizar el análisis de esfuerzos elástico -plástico de los herramentales.

El tiempo requerido para correr una simulación varia dependiendo de la computadora que se usa, de la cantidad de memoria y de la carga de trabajo que tenga tal computadora. Sin embargo, con las computadoras de hoy en día es posible correr simulaciones en 2D en cuestión de minutos, mientras que las simulaciones en 3D pueden tomar de varias horas a varios días o semanas.

5. Aplicaciones de Conformado Masivo

5.1 Diseño de Secuencias de Conformado

Para establecer las secuencias de forja se emplea un procedimiento basado en el conocimiento del proceso [Osakada, et al., 1990]. En las etapas del diseño detallado es necesario predecir las fuerzas de forjado, las presiones sobre los herramentales y el flujo del material para asegurar que no habrá problemas con el proceso.

La forja de un disco a partir de la aleación de aluminio semi-sólida A356 fue simulada como se muestra en la Figura 3. Las características de deformación estimadas están de acuerdo con la evidencia experimental. En particular las fuerzas de formado y los defectos de pliegue fueron predichos con suficiente

precisión.

La forja de un disco a partir de la aleación de aluminio semi-sólida A356 fue simulada como se muestra en la Figura 3. Las características de deformación estimadas están de acuerdo con la evidencia experimental. En particular las fuerzas de formado y los defectos de pliegue fueron predichos con suficiente

precisión.

5.2 Predicción de la Fractura de Piezas Forjadas en Frío

En un estudio reciente el concepto de valor crítico de daño fue introducido para evaluar varios criterios de fractura dúctil con el programa DEFORMTM-2D. Los experimentos y las simulaciones numéricas demostraron que se podían predecir fracturas dúctiles con suficiente exactitud [Kim et al., 1995]. La Fig. 4 muestra una secuencia de deformación en un proceso de extrusión de tres pasos. Puede observarse que fracturas centrales se forman en el tercer paso debido a la acumulación de daño. Este programa se usa para predecir la fractura y corregir los procesos y eliminar la probabilidad de fractura de componentes forjados en frío [Cerreti, et al., 1997].

5.3 Mejora de Vida del HerramentalEn la mayoría de las aplicaciones de forja es recomendable hacer un análisis de esfuerzos del herramental después de la simulación del proceso. La capacidad de la modelación del proceso para predecir la distribución de presión en la interfase

herramental-pieza de trabajo fue usada para mejorar la vida de servicio de una herramienta. La geometría de un punzón para forja en frío mostrado sometido a esfuerzos muy grandes se muestra en la Fig. 5 [ Meidert, et al., 1992, Knoerr, et al., 1994]. Al variar la geometría del punzón sin cambiar las dimensiones

críticas de la parte a producir fue posible reducir los esfuerzos pico y distribuirlos más uniformemente, ver Figura 6. Como resultado la vida del punzón aumentó de 7,000 partes a 42,000 partes, es decir 600%.

herramental-pieza de trabajo fue usada para mejorar la vida de servicio de una herramienta. La geometría de un punzón para forja en frío mostrado sometido a esfuerzos muy grandes se muestra en la Fig. 5 [ Meidert, et al., 1992, Knoerr, et al., 1994]. Al variar la geometría del punzón sin cambiar las dimensiones

críticas de la parte a producir fue posible reducir los esfuerzos pico y distribuirlos más uniformemente, ver Figura 6. Como resultado la vida del punzón aumentó de 7,000 partes a 42,000 partes, es decir 600%.

Fig. 3: Secuencia de forja semi-sólida para disco de A356, predicción de defectos de pliegue. Temperatura en oC.

Fig. 4: Predicción de formación de defectos internos en extrusión en frío de múltiples pasos.

Fig. 4: Predicción de formación de defectos internos en extrusión en frío de múltiples pasos.

Fig. 5: Punzón para forja en frío con fractura por fatiga.

Fig.6: distribución de esfuerzos en a) el punzón original y b) punzón modificado para mejorar la vida de herramienta (Esfuerzo en MPa)

Fig.6: distribución de esfuerzos en a) el punzón original y b) punzón modificado para mejorar la vida de herramienta (Esfuerzo en MPa)5.4 Análisis Integral de Tratamientos Térmicos

La forja de un engrane cónico de acero al manganeso de medio carbono fue analizado usando DEFORMTM-3D en una computadora personal. Este engrane fue formado en caliente con rebaba. Archivos STL fueron importados de un sistema de CAD y se aplicó simetría de rotación para reducir el problema de tal manera que sólo fue necesario simular un veintavo del volumen total. Ventanas de densidad fueron usadas para hacer un refinamiento local de la malla durante la simulación. La forma final del engrane se muestra en la Fig.7a.

a)

a) b)

b)Fig. 7: a) Simulación de forja en caliente de un engrane con rebaba, b) Fracción de volumen de martensita (oscuro es lo más alto) en un engrane de acero después del templado. (Cortesía de Scientific Forming Technologies)

El engrane fue austenizado a una temperatura de 850oC y fue enfriado por 60 segundos con un coeficiente de transferencia de calor representativo de temple en aceite. Con un diagrama TTT para aceros al manganeso de medio carbono fue posible determinar el comportamiento de difusión durante la transformación de austenita a perlita/bainita, mientras que la ecuación de Magee fue usada para modelar la respuesta de la martensita. En la Fig. 7b, la fracción de volumen de martensita se muestra después del templado. Las regiones oscuras representan una transformación de martensita más completa y las áreas más claras indican una mezcla de bainita y perlita [Walters et al., 1998].

6.0 Aplicaciones en Conformado de Lámina

En el diseño de procesos de conformado de lámina y de sus respectivos troqueles se usan los mismos pasos que en el conformado masivo, Fig. 2. Sin embargo, en el conformado de lámina a menudo es necesario conducir la validación del proceso mediante el análisis de “un paso” (One Step). Esto se hace antes del diseño del proceso y del troquel. Este paso le permite al diseñador de troqueles estimar la facilidad de conformado del diseño y hacer los cambios necesarios (Konieczny, et al., 1996]. La simulación de procesos de estampado es ampliamente aceptada por la industria automotriz y sus proveedores [Thomas y Altan, 1998].

6.1 Diseño de Proceso y Troquel para Estampado del Panel Interior de la Puerta de un Excavador

Un panel de producción con problemas potenciales fue seleccionado por Komatsu y el Centro de Investigación en Ingeniería para la Manufactura de Formas Netas (ERC/NSM por sus siglas en inglés) de la Universidad Estatal de Ohio. Esta geometría fue simplificada en un troquel experimental, manteniendo las principales características del panel. Se condujeron una serie de experimentos en Komatsu. Tres fuerzas de prensachapas fueron utilizadas (100, 300, y 500 kN).

Simulaciones para cada condición experimental fueron conducidas en el ERC/NSM usando el programa PAM-STAMPTM

Simulaciones para cada condición experimental fueron conducidas en el ERC/NSM usando el programa PAM-STAMPTM

Fig. 8: Arrugas en el panel experimental del interior de cabina, fuerza de prensa chapas = 10 ton

A los 100 kN, se observaron arrugas en las partes experimentales como se muestra en la Fig. 8. A los 300 kN, las arrugas fueron eliminadas. Estas observaciones experimentales coinciden con las simulaciones de PAM-STAMPTM (ver Fig. 9). El panel estampado a 300 KN de fuerza de presa chapas fue medido para determinar el patrón de embutido. La correlación entre simulación y los experimentos fue satisfactoria con un error máximo de 10 mm (ver Fig. 10). Con una fuerza de presachapas de 500 KN es obvio que la lámina fallará por fractura. Las deformaciones unitarias predichas por las simulaciones de elemento finito (FEM) (ver Fig. 10) están de acuerdo con los experimentos en cuanto a su distribución pero difieren un poco en cuanto al effecto de la fuerza de presa-

chapas.

chapas.

6.2 Aplicación en Hidroformado Tubos

En el hidroformado de tubos, un blanco tubular recto o predoblado es puesto en un troquel cerrado, sus extremos son sellados y se llena con un fluido hidráulico (Dohman y Bohm,1991). La combinación de la presurización interna y la aplicación de una carga axial (ver Fig. 11) deforma el tubo para adoptar la forma del troquel. Un ejemplo de la simulación de una parte en forma de T se muestra en la Fig. 12. La comparación de las distribuciones del adelgazamiento del

espesor tanto para la simulación como el experimento indicaron que las predicciones son muy cercanas al caso real. El mayor beneficio del hidroformado de tubos son los ahorros significativos en peso sin sacrificar resistencia.

espesor tanto para la simulación como el experimento indicaron que las predicciones son muy cercanas al caso real. El mayor beneficio del hidroformado de tubos son los ahorros significativos en peso sin sacrificar resistencia.

a) 10 ton

b) 30 ton

Fig. 9: Predicción y eliminación de arrugas en el panel experimental interior de la cabina, =0.06

Fig. 10: Comparación de la predicción y la medición del material embutido para el panel experimental interior de la cabina, fuerza de prensa chapas = 30 ton, =0.06

Fig. 11: Simulación del proceso de hidroformado de un tubo en forma T

Fig. 11: Simulación del proceso de hidroformado de un tubo en forma T

Fig. 12: Geometría final del proceso de hidroformado de un tubo en forma T

7.0 Aplicaciones en Fundición

La aplicación de simulación de procesos a problemas de fundición tiene como objetivo final mejorar la calidad del producto. Los objetivos principales en la fabricación de componentes por fundición son el llenado de la matriz con mínima porosidad y distorsión del producto. Por lo tanto los programas para simular fundición se utilizan para mejorar la disposición de los sistemas de alimentación y líneas de enfriamiento en el molde. De tal manera que antes de comenzar a vaciar material es posible optimizar el proceso de manera que solo se requieren pequeños ajustes para producir componentes de alta calidad.

7.1 Predicción de la Fracción de Sólidos

Para asegurar la correcta predicción del llenado de la matriz es necesario calcular la fracción de sólidos en un componente a un cierto tiempo, como se muestra en la Figura 13. Si se alcanza la solidificación completa de una de las porciones de la fundición antes de terminar de vaciar el material, esto indicará que puede haber problemas de llenado. Lo que resulta en cambios tanto del sistema de alimentación como de los rebosaderos. Inclusive puede ser necesario cambiar el diseño de la parte dentro del las dimensiones aceptables para garantizar el llenado.

Fig. 13: Fracción de sólidos durante el enfriamiento de una fundición automotriz. calculada por ProCASTTM. Cortesía UES Software Inc.

7.2 Predicción de Llenado y Flujo de Metal

En los procesos de inyección de aluminio y magnesio se utilizan moldes permanentes. En estos moldes a menudo se fabrican pequeños rebosaderos que tienen la función de aportar material para el llenado de la parte, así como dejar salir el aire de la cavidad del molde. Este puede quedarse atrapado por el mismo

flujo del material. Al inyectarse el material y llenarse la cavidad, el aire atrapado en ciertas regiones no puede comprimirse. Esto origina una falta de llenado o un exceso de porosidad.

Una práctica para evitar la falta de llenado es el uso de bombas de vacío que extraen el aire de la cavidad momentos antes de que el metal entre en el sistema de alimentación del molde.

Para saber si se requiere equipar al molde con un sistema de vacío se puede realizar una prueba de física. Pero esto implica fabricar el herramental lo cuál puede resultar en un costo elevado, dependiendo del tamaño del molde. La alternativa de menor costo es contar con un sistema de simulación que nos

permita tomar en cuenta los efectos de aire o gases atrapados en la cavidad. La Figura 14 muestra el llenado de una parte automotriz por el método convencional y con sistema de vacío. Se puede apreciar en esta figura que es necesario extraer el aire excedente de la cavidad para producir esta parte dentro de especificación.

flujo del material. Al inyectarse el material y llenarse la cavidad, el aire atrapado en ciertas regiones no puede comprimirse. Esto origina una falta de llenado o un exceso de porosidad.

Una práctica para evitar la falta de llenado es el uso de bombas de vacío que extraen el aire de la cavidad momentos antes de que el metal entre en el sistema de alimentación del molde.

Para saber si se requiere equipar al molde con un sistema de vacío se puede realizar una prueba de física. Pero esto implica fabricar el herramental lo cuál puede resultar en un costo elevado, dependiendo del tamaño del molde. La alternativa de menor costo es contar con un sistema de simulación que nos

permita tomar en cuenta los efectos de aire o gases atrapados en la cavidad. La Figura 14 muestra el llenado de una parte automotriz por el método convencional y con sistema de vacío. Se puede apreciar en esta figura que es necesario extraer el aire excedente de la cavidad para producir esta parte dentro de especificación.

Fig. 14: Simulación de inyección de una parte automotriz de aluminio con un molde convencional y con un molde con sistema de vacío calculada por ProCASTTM. Cortesía UES Software, Inc.

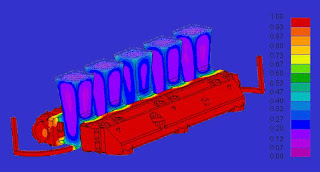

Fig. 14: Simulación de inyección de una parte automotriz de aluminio con un molde convencional y con un molde con sistema de vacío calculada por ProCASTTM. Cortesía UES Software, Inc.7.3 Predicción de Esfuerzos Residuales en Fundición

Los esfuerzos residuales generados durante la solidificación y enfriamiento de las fundiciones pueden ocasionar los siguientes problemas:

- rotura de los componentes al desmoldarlos

- falla del componente en el servicio

Estos problemas pueden significar gastos significativos debido a rechazos o aún más importante reclamos de los clientes y la eventual pérdida del mercado. De manera que es necesario contar con un sistema capaz de predecir los esfuerzos

residuales en fundiciones que experimentarán cargas elevadas en servicio. La Figura 15 muestra los esfuerzos residuales en una fundición (rojo indica el máximo esfuerzo y el púrpura el mínimo esfuerzo). En estos la brida de sujeción se ha rediseñado para reducir los esfuerzos a valores aceptables. Esto llevará a un mejor desempeño del producto en el campo.

residuales en fundiciones que experimentarán cargas elevadas en servicio. La Figura 15 muestra los esfuerzos residuales en una fundición (rojo indica el máximo esfuerzo y el púrpura el mínimo esfuerzo). En estos la brida de sujeción se ha rediseñado para reducir los esfuerzos a valores aceptables. Esto llevará a un mejor desempeño del producto en el campo.

8.0 Requerimientos para la Adopción de Tecnología de Simulación de Procesos

Adicional a los requerimientos de equipo computacional. Este tipo de sistemas requieren de personas calificadas y con conocimientos de los fundamentos de proceso específico y de las prácticas del taller. Para poder construir modelos robustos es necesario entrelazar la práctica con la teoría.

Es una suposición común que los diseñadores que son usuarios de sistemas CAD, CAM y CAE, aprenderán por si solos el uso de un programa de simulación de procesos. Sin embargo es recomendable que reciban el entrenamiento ya que tendrán la oportunidad desarrollar estrategias de simulación con la ayuda

de un experto que de otra manera tomarían varios meses para desarrollarse.

Es una suposición común que los diseñadores que son usuarios de sistemas CAD, CAM y CAE, aprenderán por si solos el uso de un programa de simulación de procesos. Sin embargo es recomendable que reciban el entrenamiento ya que tendrán la oportunidad desarrollar estrategias de simulación con la ayuda

de un experto que de otra manera tomarían varios meses para desarrollarse.

Fig. 15: Predicción de esfuerzos residuales calculados por ProCASTTM. Cortesía UES Software Inc.

Parlo lograr beneficios a corto plazo de la simulación de procesos necesario enfocar el esfuerzo a la mejora de procesos actuales de producción. Es decir, desarrollar proyectos para aumentar el rendimiento de material y mejorar la durabilidad de los herramentales.

9.0 Resumen y Conclusiones

La simulación numérica de procesos asiste al ingeniero a establecer y optimizar las variables del proceso y el diseño del herramental. Como resultado, el tiempo y costos de desarrollo se reducen.

Al hacer simplificaciones basadas en suposiciones educadas, las simulaciones pueden proporcionar la información de diseño requerida en una fracción del tiempo requerido por una simulación detallada.

En el futuro próximo, será posible analizar el proceso de manufactura por completo en una computadora. Esto permitirá a los diseñadores incluir los esfuerzos residuales y el flujo de grano en su análisis del diseño del producto y su aplicación. Los beneficios deben incluir una reducción en el costo del ciclo de

vida del producto y un aumento en los márgenes de seguridad en componentes de servicio crítico.

La implementación de programas de simulación de procesos se pueden usar como ayuda para soportar la innovación en las empresas y con esto llevar a la empresa manufacturera de la mera fabricación de componentes al desarrollo de tecnología.

La simulación de procesos también permite a través del uso de casos resueltos en la misma compañía en entrenamiento de ingenieros novatos tanto en el proceso como en la tecnología de simulación de procesos.

Al hacer simplificaciones basadas en suposiciones educadas, las simulaciones pueden proporcionar la información de diseño requerida en una fracción del tiempo requerido por una simulación detallada.

En el futuro próximo, será posible analizar el proceso de manufactura por completo en una computadora. Esto permitirá a los diseñadores incluir los esfuerzos residuales y el flujo de grano en su análisis del diseño del producto y su aplicación. Los beneficios deben incluir una reducción en el costo del ciclo de

vida del producto y un aumento en los márgenes de seguridad en componentes de servicio crítico.

La implementación de programas de simulación de procesos se pueden usar como ayuda para soportar la innovación en las empresas y con esto llevar a la empresa manufacturera de la mera fabricación de componentes al desarrollo de tecnología.

La simulación de procesos también permite a través del uso de casos resueltos en la misma compañía en entrenamiento de ingenieros novatos tanto en el proceso como en la tecnología de simulación de procesos.

10.0 Referencias

[1]. Ceretti, E., Taupin, E., and Altan, T. (1997) Simulation of Metal Flow and Fracture – Applications in Orthogonal Cutting, Blanking and Cold Extrusion. Annals of CIRP. Vol. 1.

[2]. Kim, H., Yamanaka, M., and Altan, T. (1995) Prediction and Elimination of Ductile Fracture in Cold Forging Using FEM Simulations. Proceedings of NAMRC. p. 63. Society of Manufacturing Engineers. Houghton, Michigan.

[3]. Knoerr, M., Lange, K., and Altan, T. (1994) Fatigue Failure of Cold Forging Tooling: Causes and Possible Solutions Through Fatigue Analysis. Journal of

Materials Processing Technology. vol. 46. no. 1-2. pp. 57.

[4]. Konieczny, A., Kolodziejski, J., & Karima, M. (1996) On Feasibility Assessment Tools for Car Body Styling and Body/Product Design. IBEC Body Assembly and Manufacturing.

[5]. Meidert, M., Knoerr, M., Westphal, K., and Altan, T. (1992) Numerical and Physical Modeling of Cold Forging of Bevel Gears, Journal of Materials Processing

Technology, vol. 33, no. 1-2, p. 75.

[6]. Messner, A., Engel, U., Kals, R., and Vollertsen, F. (1994) Size Effect in the FE Simulation of Microforming Processes. Journal of Materials and Processing

Technology. vol. 45. pp. 374.

[7]. Osakada, K., Yang, G., Nakamura, T., and Mori, K. (1990) Expert System for Cold Forging Process Based on FEM Simulation. Annals of the CIRP. Vol. 39. pp.

249.

[8]. Siegert, K. (1995) Closed- Loop Control System for Blank Holder Forces In Deep Drawing. Annals of CIRP Vol. 44/1/1995, page 251 – 254.

[9]. Walters, J., Wu, W. T., Arvind, A., Guoji, L., Lambert, D., and Tang, J. (1998) Recent Developments of Process Simulation for Industrial Applications. Proceedings of the 4th International Conference on Precision Forging – Cold, War and Hot Forging. October 12-14, 1998. Columbus, Ohio.

[10]. Wu, W.T., Oh, S.I., Altan, T., and Miller, R.A. (1992) Optimal Mesh Density Determination for the FEM Simulation of Forming Processes. NUMIFORM ’92. September 14-18. 1992. France

No hay comentarios:

Publicar un comentario